Modernen Elektronik spielt die SMD-Bestückung eine zentrale Rolle, die sowohl Effizienz als auch Präzision in der Produktion erfordert. Dischereit hat sich als führender Anbieter in der Branche etabliert und bietet herausragende SMD-Exzellenz, die den gesamten Prozess von der Prototypenfertigung bis hin zur Serienfertigung abdeckt. Mit innovativen Technologien und strengen Qualitätsstandards stellt Dischereit sicher, dass jede SMD-Leiterplatte den höchsten Anforderungen gerecht wird. Diese Reise von der ersten Idee bis zum fertigen Produkt wird im folgenden Beitrag näher beleuchtet. Auf dischereit.de erfahren die Leser, wie moderne Produktionsverfahren die Qualität und Effizienz in der SMD-Fertigung optimieren können.

Einführung in die SMD-Bestückung

SMD-Bestückung, auch bekannt als Surface-Mount Technology (SMT), stellt eine revolutionäre Methodik in der Elektronikfertigung dar. Diese Technik ermöglicht es, Bauteile direkt auf der Oberfläche von Leiterplatten zu montieren, statt sie durch Löcher zu führen. Durch den Einsatz dieser Technologie ergeben sich zahlreiche Vorteile, die sich erheblich auf die Effizienz und Kompaktheit von Produkten auswirken.

Was ist SMD-Bestückung?

SMD-Bestückung ist ein Prozess, bei dem elektronische Bauteile ohne Durchsteckmontage auf die Oberfläche von Leiterplatten aufgeklebt werden. Dank dieses Verfahrens wird der Platzbedarf auf den Leiterplatten erheblich reduziert. SMD-Technologie ermöglicht eine höhere Dichte von Bauelementen und eröffnet die Möglichkeit, komplexe Schaltungen in kompakte Designs zu integrieren. Automatisierte Produktionsanlagen optimieren die SMT-Fertigung und minimieren menschliche Fehler.

Die Bedeutung der SMD-Bestückung in der Elektronik

Die SMD-Bestückung spielt eine essenzielle Rolle in der modernen Elektronikbranche. Mit dem wachsenden Bedarf an Miniaturisierung ist diese Technologie entscheidend, um den Anforderungen an minimale Produktgrößen gerecht zu werden. Dies ist vor allem in Bereichen wie der Konsumelektronik, Automobilindustrie und Medizintechnik von Bedeutung. Die Vorteile der SMT-Fertigung spiegeln sich in hohen Produktionsvolumina und der Verbesserung der Produktqualität wider.

Von Prototyp bis Serie: Dischereit und SMD-Exzellenz

Der Übergang von der Prototypenfertigung zur Serienfertigung stellt eine wichtige Phase in der Produktentwicklung dar. Unternehmen müssen dabei zahlreiche Herausforderungen meistern, um sicherzustellen, dass die Produktionsprozesse effizient und kosteneffektiv gestaltet sind. Dischereit bietet Unterstützung in jeder Phase dieses Prozesses und stellt maßgeschneiderte Lösungen bereit. Diese Flexibilität ermöglicht es Dischereit, sich auf die spezifischen Anforderungen der Kunden auszurichten und optimale Ergebnisse zu liefern.

Der Weg von Prototypen zur Serienfertigung

Der Prozess der Prototypenfertigung umfasst die Erstellung eines funktionalen Modells, das als Grundlage für die Serienproduktion dient. Von der ersten Konzeptidee bis hin zu den Tests wird jede Phase sorgfältig begleitet. Die Serienfertigung hingegen erfordert eine präzise Planung und die Implementierung zuverlässiger Prozesse. Dischereit stellt sicher, dass jede Stufe nahtlos ineinander übergeht, wodurch Engpässe vermieden und Produktionszeiten optimiert werden.

Warum Dischereit als Partner für SMD-Fertigung?

Die Auswahl eines Partners für SMD-Bestückung mit Dischereit kann einen entscheidenden Einfluss auf den gesamten Fertigungsprozess haben. Dischereit bietet nicht nur technische Kompetenz, sondern auch umfassende Erfahrung in der Industrie. Kunden profitieren von innovativen Technologien und einem hohen Maß an Anpassungsfähigkeit, was die Zusammenarbeit besonders wertvoll macht. Zu den Vorteilen zählen:

- Individuelle Lösungen für unterschiedliche Anforderungen

- Flexible Kapazitäten zur Unterstützung von kleinen und großen Produktionsserien

- Umfassende Beratung während des gesamten Fertigungsprozesses

Durch die enge Zusammenarbeit können Unternehmen sicherstellen, dass sie mit Dischereit einen Partner gewählt haben, der nicht nur versteht, wie wichtig die Prototypenfertigung und Serienfertigung für den Erfolg eines Produkts sind, sondern auch bereit ist, die notwendigen Schritte zu unternehmen, um optimale Ergebnisse zu liefern.

Technologien der SMT-Fertigung

Die SMT-Fertigung hat sich als entscheidend für die moderne Elektronik etabliert. Verschiedene Technologien tragen maßgeblich zur Effizienz und Qualität dieser Prozesse bei. Ein besonders wichtiger Aspekt ist die Surface-Mount Technology, die in der heutigen Fertigung weit verbreitet ist.

Surface-Mount Technology und ihre Vorteile

Surface-Mount Technology (SMT) bietet zahlreiche Vorteile, die sie zu einer bevorzugten Wahl für viele Hersteller machen. Zu den wichtigsten Vorteilen zählen:

- Höhere Dichte: SMT ermöglicht eine dichtere Bestückung der Bauteile auf der Leiterplatte, was den Platz optimal nutzt.

- Bessere elektrische Eigenschaften: Die kürzeren Verbindungen reduziert Störungen und verbessert die Gesamtleistung der Schaltung.

- Wirtschaftlichkeit: Automatisierte Prozesse während der SMT-Fertigung senken die Produktionskosten erheblich.

Die Rolle von Lötpaste und Reflow-Lötung

Lötpaste spielt eine essentielle Rolle in der SMT-Fertigung. Sie muss präzise aufgetragen werden, um die Bauteile stabil zu halten. Reflow-Lötung hingegen ist der Prozess, der die Lötpaste aktiviert und eine dauerhafte Verbindung zwischen den Bauteilen und der Leiterplatte schafft. Dieser Prozess umfasst mehrere Schritte:

- Auftragen der Lötpaste auf die entsprechenden Pads der Leiterplatte.

- Positionieren der Bauteile auf der Lötpaste.

- Erhitzen der Leiterplatte in einem Reflow-Ofen, um die Lötpaste zu schmelzen und stabile Verbindungen zu bilden.

Durch das Zusammenspiel von Lötpaste und Reflow-Lötung wird eine hohe Qualität und Zuverlässigkeit der elektrischen Verbindungen garantiert.

Innovative Ansätze in der SMD-Leiterplattenproduktion

Die Welt der SMD-Leiterplattenproduktion wird immer komplexer, und innovative Ansätze sind erforderlich, um den Anforderungen des Marktes gerecht zu werden. Zwei Schlüsseltechnologien stechen hervor: das Jet-Print-Verfahren und umfassendes Materialmanagement. Diese Technologien tragen maßgeblich zur Effizienz und Qualität der Produktion bei.

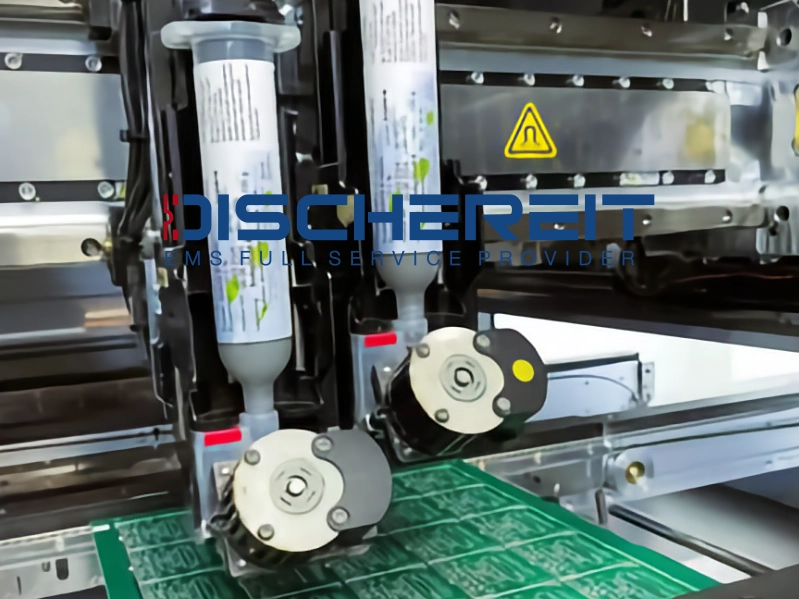

Der Einsatz des Jet-Print-Verfahrens

Das Jet-Print-Verfahren revolutioniert die Art und Weise, wie Lötpaste auf SMD-Leiterplatten aufgetragen wird. Durch die Verwendung von präzisen Drucktechniken ermöglicht es eine genaue Dosierung und platzsparendes Design. Unternehmen profitieren von der Möglichkeit, die Produktionszeiten zu verkürzen und gleichzeitig die Fehlerquote zu reduzieren. Die Anpassungsfähigkeit des Verfahrens an verschiedene Designs macht es besonders attraktiv.

Materialmanagement für optimale Ergebnisse

Ein effizientes Materialmanagement ist entscheidend für den Erfolg in der SMD-Leiterplattenproduktion. Hierbei geht es darum, die richtigen Rohmaterialien zur richtigen Zeit und in der richtigen Qualität bereitzustellen. Eine sorgfältige Auswahl der Materialien reicht von der Lötpaste bis zur Leiterplatte selbst und hat einen direkten Einfluss auf die Endqualität der Produkte. Unternehmen, die Materialmanagement ernst nehmen, können ihre Produktionskosten senken und die Kundenzufriedenheit erhöhen.

Qualitätssicherung in der SMD-Fertigung

Die Qualitätssicherung spielt eine entscheidende Rolle in der SMD-Fertigung. Sie garantiert nicht nur die Einhaltung von Standards, sondern sorgt auch dafür, dass Produkte von höchster Güte hergestellt werden. Durch den Einsatz innovativer Technologien wird die Qualität während des gesamten Fertigungsprozesses überwacht und optimiert.

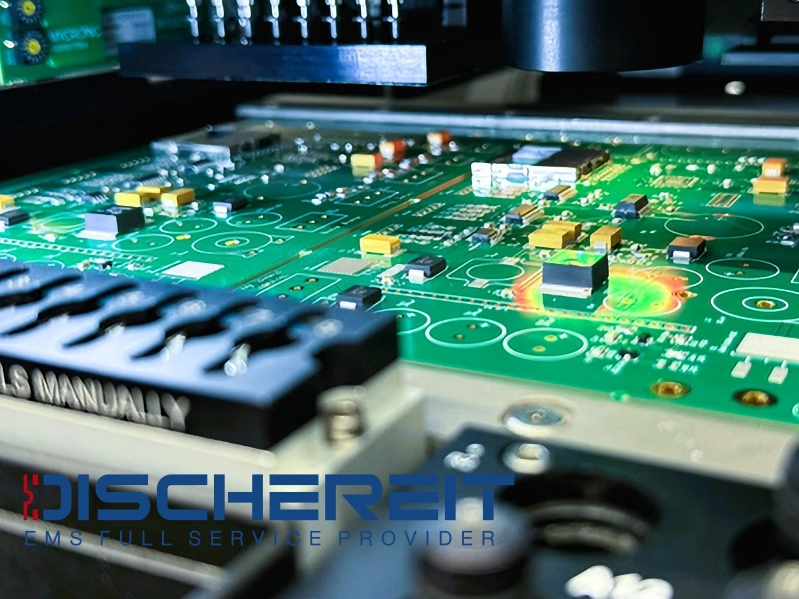

Automatische Inspektion mit High-Speed 3D AOI

Die automatische Inspektion mit High-Speed 3D AOI hat sich als unverzichtbar in der modernen SMD-Fertigung etabliert. Diese Systeme ermöglichen eine präzise und schnelle Überprüfung von Baugruppen. Fehler werden frühzeitig erkannt, wodurch kostspielige Nacharbeiten vermieden werden. Der Einsatz dieser Technologien erhöht die Effizienz und trägt signifikant zur Qualitätssicherung bei.

Traceability – Nachverfolgbarkeit in der Fertigung

Die Traceability gewährleistet eine lückenlose Nachverfolgbarkeit von Materialien und Prozessen innerhalb der Produktion. Durch die Dokumentation aller Schritte kann jederzeit nachvollzogen werden, welche Komponenten verwendet wurden und wie die einzelnen Fertigungsschritte ausgeführt wurden. Dies fördert nicht nur die Transparenz, sondern verbessert auch die Gesamtqualität der Produkte.

Die Bedeutung von Prototypenfertigung und Serienfertigung

Die Prototypenfertigung nimmt eine zentrale Rolle in der modernen Produktentwicklung ein. Sie ermöglicht es Unternehmen, schnell Ideen in greifbare Modelle umzusetzen und diese bereits vor der Serienfertigung zu testen. Durch diesen Prozess wird nicht nur wertvolles Feedback in der Entwicklungsphase gesammelt, sondern auch das Risiko teurer Anpassungen in späteren Phasen signifikant gesenkt. Diese Effizienz ist besonders wichtig in der zunehmend wettbewerbsorientierten und schnelllebigen Industrie.

Der Übergang von der Prototypenfertigung zur Serienfertigung stellt Unternehmen vor zahlreiche Herausforderungen, bietet jedoch auch bedeutende Chancen. Eine gut strukturierte Produktionslinie der digitalen Fabrik kann dabei helfen, den Wechsel nahtlos zu gestalten. Digitale Tools ermöglichen eine präzisere Planung und Umsetzung, was in einer höheren Qualität und geringeren Produktionskosten mündet. Diese Agilität ist entscheidend, um rechtzeitig auf sich verändernde Marktbedingungen reagieren zu können.

Insgesamt ist die Integration von Prototypenfertigung und Serienfertigung in die Unternehmensstrategie unerlässlich. Unternehmen, die diese beiden Schritte effizient miteinander verknüpfen, steigern nicht nur ihre Innovationsfähigkeit, sondern sichern sich auch eine nachhaltige Wettbewerbsvorteil in der digitalen Fabrik. Der kontinuierliche Verbesserungsprozess, der aus diesen Fertigungsarten resultiert, trägt somit direkt zur langfristigen Erfolgsgeschichte eines Unternehmens bei.